日锋变频器升速跳闸故障维修早知道:4月15日HB火博公司收到一位客户的来电咨询,日锋变频器升速跳闸故障是否可以维修。在初步判断了情况后,HB火博公司安排了技术人员上门服务。日锋变频器在升速过程中出现跳闸故障是工业现场常见问题之一,可能导致产线停滞、设备损坏甚至安全事故。

日锋变频器在升速过程中出现的跳闸故障可根据其触发机制分为过电流型、过电压型、过热型和参数设置型四大类,每类故障都有其独特的触发条件和表现特征。

过电流型跳闸是最常见的升速故障,通常表现为变频器在加速阶段突然停机,显示”OC”(Over Current)或类似代码。这类故障可能源于电机绕组短路、电缆绝缘不良、机械负载突增或加速时间设置过短。其特点是跳闸瞬间电流值明显超过日锋变频器额定电流,可通过监控变频器输出电流曲线确认。

过电压型跳闸多发生在减速阶段,但在特定情况下也可能在升速时出现,尤其是当电网电压波动较大或制动电阻配置不当时。这类故障通常显示”OU”(Over Voltage)代码,直流母线电压超过安全阈值(如800V对于380V级变频器)。升速过程中的过电压可能源于:电网电压本身过高;电机回馈能量无法及时消耗;或变频器内部电压检测电路故障。使用万用表测量输入电压和直流母线电压可快速判断是否属于此类问题。

过热型跳闸表现为日锋变频器温度异常升高后保护动作,通常显示”OH”(Over Heat)故障代码。升速阶段由于电流增大,功率器件发热量增加,如果散热系统存在问题(如风扇停转、风道堵塞或环境温度过高),极易触发此类保护。过热故障的特点是跳闸前往往有温度逐渐升高的过程,且重新上电冷却后可能暂时恢复正常运行。红外测温仪可帮助定位过热部位,是诊断此类问题的有效工具。

参数设置不当导致的跳闸故障往往最具隐蔽性,可能表现为多种保护代码或无代码显示。升速相关的关键参数包括:加速时间(P0-07)、转矩提升(P0-09)、过流保护水平(P5-01)等。设置值与实际负载特性不匹配时,即使硬件系统完好,也可能频繁跳闸。此类故障的特征是空载运行正常,加载后出现故障;或相同负载下,手动缓慢升速正常,但自动加速时跳闸。

负载特性突变是另一类需要特别关注的跳闸诱因。某些设备在加速过程中存在非线性负载变化,如离心风机遵循平方转矩特性,而破碎机可能出现周期性冲击负载。若日锋变频器参数未针对此类特性优化,升速阶段极易因瞬时过载而跳闸。诊断此类问题需要结合工艺知识,观察跳闸是否发生在特定转速点或特定负载条件下。

瞬时电源异常也可能表现为升速跳闸,尤其对于电网质量较差的场合。电压骤降或瞬时中断可能导致变频器控制紊乱,在恢复供电后尝试继续加速时因条件不匹配而跳闸。此类问题通常伴有”UV”(Under Voltage)报警,且可能随机出现,与负载大小无直接关系。安装电源质量分析仪可帮助捕捉此类间歇性问题。

面对日锋变频器升速跳闸故障,结构化的诊断流程能显著提高排查效率。首先进行外观检查,包括查看变频器外壳有无过热痕迹、散热风扇是否正常运转、电缆接头有无松动或烧蚀。同时检查电机和机械负载状态,确认联轴器无偏移、轴承无卡滞、传动带张力适当。

参数审核与记录分析是诊断升速跳闸的关键步骤。调取日锋变频器故障记录,确认跳闸时的具体代码和运行参数(电流、电压、频率、温度等)。对比历史正常运行数据,寻找异常波动点。重点检查与升速相关的参数设置:加速时间(通常设定为10-30秒,重载场合需更长)、转矩提升(一般3%-5%,过高易导致磁饱和)、电流限制(建议110%-150%额定值)。有条件时可连接调试软件,实时监测加速过程中的参数变化曲线。

电气系统检测是排查过流/过压故障的核心环节。使用万用表测量输入电压,三相间偏差不应超过2%;检测直流母线电压,空载时应约为输入线电压的1.35倍。使用绝缘电阻测试仪(500V档)测量电机和电缆的绝缘电阻,相间及对地都应大于1MΩ611。进行导通测试检查输出端有无相间短路,特别注意电机接线盒内端子是否松动或碳化。对于大功率日锋变频器,还需检查预充电电阻和接触器状态,其故障可能导致直流母线电压不稳定而误跳闸。

电流波形分析能深入诊断潜在的电气问题。使用钳形电流表或电流探头配合示波器,观察加速阶段的电流波形。健康的系统应呈现平滑上升的曲线,若出现以下异常则提示特定问题:电流尖峰—可能电机绕组局部短路或电缆绝缘不良;波形畸变—可能整流桥或IGBT模块故障;不平衡—可能电源缺相或电机相间电阻不均。对于矢量控制的日锋变频器,还可检查d/q轴电流分量是否正常,异常值可能提示电机参数辨识不准确。

机械系统检查对于排除负载引起的跳闸至关重要。断开电机与负载的机械连接,手动盘车感受阻力是否均匀,异常阻力可能提示轴承损坏、齿轮箱故障或机械结构干涉。使用百分表检测轴的径向跳动和轴向窜动,一般要求径向跳动不超过0.05mm。对于皮带传动系统,检查皮带磨损情况和张紧力;对于齿轮传动,检查齿面磨损和啮合间隙。机械系统的隐性故障往往在低速时不明显,但随转速升高而加剧,这正是升速跳闸的典型特征。

确认日锋变频器升速跳闸的具体原因后,针对性的维修干预能有效恢复设备性能。对于确认的过电流故障,参数优化调整是最直接的解决方案。适当延长加速时间(参数P0-07),重载场合可设置为30-60秒;调整转矩提升(P0-09),一般从最低值开始逐步增加至刚好消除启动抖动;优化过流保护水平(P5-01),根据实际负载特性设置,避免过于敏感511。修改参数后应进行阶梯测试:先空载加速,再逐步增加负载,记录每次跳闸点以精确调整。

电机与电缆维修是解决绝缘类过流问题的根本方法。测量电机三相绕组的直流电阻,偏差不应超过2%;使用兆欧表检测绕组对地绝缘,潮湿环境中的电机受潮是常见故障,可采用烘箱干燥或通低压直流电除湿。检查电机电缆的绝缘状态,特别是弯折处和连接端子,发现表皮破损或芯线氧化应立即更换。对于长距离线路,考虑增加输出电抗器以抑制高频漏电流,其电感量通常选择1%-3%的压降对应值。

散热系统维护能有效预防过热型跳闸。清洁日锋变频器内部积尘,特别是散热片风道(压缩空气吹扫方向应与风扇气流一致);检查冷却风扇运转状态,轴承卡滞或绕组短路是常见故障,测量风扇电压确认供电正常。对于大功率变频器,检查散热膏是否干涸,重新涂抹导热硅脂(如信越G-777)可改善IGBT模块的散热效率。环境温度过高时,应考虑增加强制通风或空调降温,确保进风温度不超过40℃。

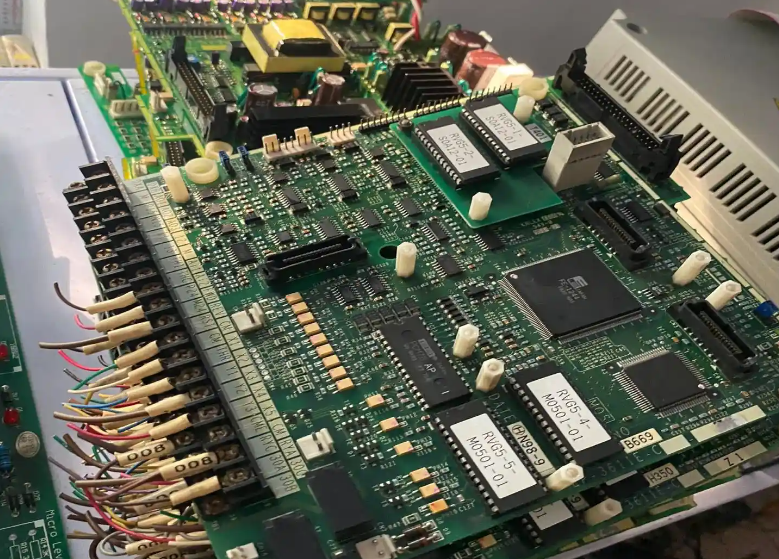

电子元件更换需要专业的电子维修技能。对于确认损坏的IGBT模块,选择原厂或参数匹配的替代品(注意Vce(sat)和开关时间参数);更换直流母线电容时需确保容量和ESR值相近,最好成组更换。维修电路板时采取防静电措施,使用恒温烙铁(温度不超过350℃)避免焊盘脱落。对于多层PCB或BGA封装元件,建议返厂维修或更换整个控制板。维修后应进行48小时老化测试,监测关键点温升和波形稳定性。

电源质量改善能解决电压相关的跳闸问题。安装输入电抗器(3%-5%阻抗)可抑制电网谐波和电压突变;增加交流稳压器或UPS应对频繁的电压波动。检查配电系统的接地电阻,应小于4Ω,不良接地可能引入干扰导致误报警。对于雷电多发区,还应安装浪涌保护器(SPD),其电压保护水平Up应低于日锋变频器耐压值。电源改造后,使用电能质量分析仪验证各指标是否符合IEC61000标准。

机械负载调整能消除非电气类跳闸诱因。对于离心类负载(如风机、泵),检查进口阀门或挡板是否在启动时处于关闭状态(应遵循”轻载启动”原则)。对于恒转矩负载(如输送机),确保无过载或机械卡死,必要时重新计算功率匹配。冲击性负载可考虑安装飞轮或液压缓冲器平抑转矩波动。皮带传动系统需调整张紧力至适中状态,过紧会增加启动转矩,过松则可能打滑。

控制策略升级可提升复杂负载下的加速性能。对于高端日锋变频器,启用矢量控制模式(参数P0-02)比V/F控制具有更好的转矩响应和过载能力;执行电机参数自学习(P1-00至P1-05)能显著提高控制精度,特别对于非标电机或长电缆场合。对于升降类负载,可配置”预转矩”功能(P3-05)防止启动时溜车;对于大惯量负载,启用”S曲线加速”(P0-19)减小机械冲击。每次修改控制策略后,都应从低速开始逐步验证,避免直接全速测试。

固件升级可能解决某些隐性跳闸问题。访问日锋官网查询设备最新固件版本,某些早期版本的软件可能存在升速逻辑缺陷或保护算法过于敏感。升级前备份所有参数,升级后执行工厂复位并重新输入参数(避免兼容性问题)。对于通信控制的系统,还需检查PLC或上位机程序是否与变频器固件版本匹配,必要时更新控制逻辑。